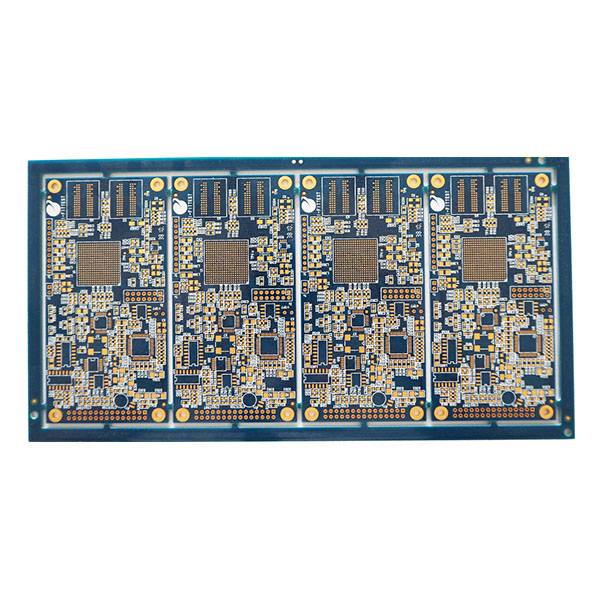

Konkurencyjny producent PCB

Otwór zaślepiający z żywicy Microvia Immersion silver HDI z wierceniem laserowym

Rodzaj materiału: FR4

Liczba warstw: 4

Minimalna szerokość śladu/odstęp: 4 mil

Minimalny rozmiar otworu: 0,10 mm

Grubość gotowej płyty: 1,60 mm

Grubość gotowej miedzi: 35um

Wykończenie: ENIG

Kolor maski lutowniczej: niebieski

Czas realizacji: 15 dni

Od XX wieku do początków XXI wieku przemysł elektroniki obwodów drukowanych przeżywa okres szybkiego rozwoju technologii, technologia elektroniczna uległa szybkiemu udoskonaleniu. Jako branża płytek drukowanych, jedynie dzięki synchronicznemu rozwojowi, jest w stanie stale zaspokajać potrzeby klientów. Dzięki małej, lekkiej i cienkiej liczbie produktów elektronicznych na płytce drukowanej opracowano elastyczną płytkę, sztywną elastyczną płytkę, płytkę drukowaną ze ślepym otworem i tak dalej.

Mówiąc o zaślepionych/zakopanych dziurach, zaczynamy od tradycyjnych wielowarstwowych. Standardowa wielowarstwowa struktura płytki drukowanej składa się z obwodu wewnętrznego i obwodu zewnętrznego, a proces wiercenia i metalizacji w otworze służy do osiągnięcia funkcji wewnętrznego połączenia każdego obwodu warstwy. Jednak ze względu na wzrost gęstości linii sposób pakowania części jest stale aktualizowany. Aby ograniczyć obszar płytki drukowanej i umożliwić stosowanie większej liczby części o wyższej wydajności, oprócz cieńszej linii, apertura została zmniejszona z 1 mm apertury gniazda DIP do 0,6 mm SMD, a następnie zmniejszona do mniej niż 0,4 mm. Jednakże powierzchnia będzie nadal zajęta, więc można wygenerować zakopany otwór i ślepy otwór. Definicja zakopanego otworu i ślepego otworu jest następująca:

Zakopana dziura:

Otwór przelotowy pomiędzy warstwami wewnętrznymi po zaprasowaniu jest niewidoczny, zatem nie musi on zajmować powierzchni zewnętrznej, górna i dolna strona otworu znajdują się w wewnętrznej warstwie deski, czyli są zakopane w tablica

Zaślepiony otwór:

Służy do połączenia warstwy wierzchniej z jedną lub kilkoma warstwami wewnętrznymi. Jedna strona otworu znajduje się po jednej stronie deski, a następnie otwór łączy się z wnętrzem deski.

Zaleta zaślepionej i zakopanej deski otworowej:

W technologii otworów nieperforujących zastosowanie otworów nieprzelotowych i zakopanych może znacznie zmniejszyć rozmiar płytki drukowanej, zmniejszyć liczbę warstw, poprawić kompatybilność elektromagnetyczną, zwiększyć charakterystykę produktów elektronicznych, obniżyć koszty, a także sprawić, że projekt pracuj prościej i szybciej. W tradycyjnym projektowaniu i przetwarzaniu płytek PCB, otwór przelotowy może powodować wiele problemów. Po pierwsze zajmują dużą ilość efektywnej przestrzeni. Po drugie, duża liczba otworów przelotowych w gęstym obszarze również powoduje duże przeszkody w okablowaniu wewnętrznej warstwy wielowarstwowej płytki PCB. Te otwory przelotowe zajmują przestrzeń potrzebną na okablowanie i gęsto przechodzą przez powierzchnię warstwy przewodu zasilającego i uziemiającego, co zniszczy charakterystykę impedancyjną warstwy przewodu uziemiającego zasilacza i spowoduje awarię przewodu uziemiającego zasilacza warstwa. Natomiast konwencjonalne wiercenie mechaniczne będzie 20 razy większe niż zastosowanie technologii otworów nieperforujących.

KATEGORIE PRODUKTÓW

Skoncentruj się na dostarczaniu rozwiązań mong pu przez 5 lat.